塑料精密模具,是与毛刺的一场斗争!试过桶式、抛丸等的全部客户在去除塑料毛刺时,请尝试超声波去毛刺清洗方式。

本公司继手机、DVD等的内模成形膜状毛刺去除系统的实用化之后,开始对塑料精密注塑成型毛刺去除清洗装置进行开发并接受订单,现已积累了大量的实绩。最近PPS成形后的去毛刺依赖急速增加,其试验和订货正不断而来。

在此急剧的的经济不振状况中,我们并不单只进行是设备销售,对于那些生产量不稳定或者还没有达到需要购买设备的订货量的客户,我们也承接超声波去毛刺清洗委托加工业务。现在本公司正在从原来的强力超声波清洗设备厂家变身为可对从各种金属、复合材料到各种塑料的范围广泛的去毛刺的超声波去毛刺设备厂家。在本稿中,我们将对塑料超声波去毛刺的现状及其原理进行一个总结介绍。

精密塑料去毛刺的现状

说塑料的精密成形就是与毛刺的战斗也并不过分。目前毛刺去除的实际情况是,大量的毛刺部分还不能实现自动化,而要靠人手工来完成。但是,即使是人工费比较便宜的中国人工费上升也是不可避免的。在深玔和东莞,招不到去毛刺用的足够人手,因而使业务受到影响的客户也不在少数。

既劳神费力,却又谈不上提高技术,这是大家都不愿做去毛刺工作的原因。毛刺去除依赖廉价劳动力的时代已经结束了。

例如,在全世界拥有100万名员工的某台湾手机配件主力厂商在天津等地的工厂中,据说80%是去毛刺的员工。

根据日前的新闻报道,雷曼危机以后,这个中国最大的外资企业经营恶化,中国政府为了防止政局不稳,将提供巨额经济援助。以我在其深玔工厂进行演讲会后对生产线进行检查的经验,以去毛刺为代表的品质管理仍然依靠廉价人工进行,并在此基础上发展精密加工,我很担心如此下去成品率会变得越来越低。

大量注塑成形机的后面有100人以上!的去毛刺作业员排队作业的事绝不罕见。

而目前即使在中国人工費上升也不可避免。

将注塑成形与印刷同时进行的是内模印刷,将涂装工序从生产线中拿出,不仅环境改善,而且工艺缩短、印刷美观,是一个划时代的加工技术。包括手机在内,成为这个美彩外观竞争领域的主流技术。但是,因此也产生了膜状毛刺,只能用手去除,因而必须配有大量去毛刺作业员。

因此,也就是因为这个原因,为了降低去毛刺的人工成本,手机成形加工工厂在人工费更便宜的国家被不断设立。匈牙利和巴西就是其中的一个例子。

但是现在,这个问题已经解决。

这种膜状毛刺去除清洗装置已经被本公司开发并实用化成功,并不断地被客户采购。

但是,塑料精密成形的大部分像手机这样在外观美方面竞争的领域很少,大部分是原本表面的、模具出现毛刺问题的成型品。即使是在人工费比较便宜的中国,现在成本竞争也进一步加剧了。而且,单纯依赖人工,还会造成品质管理不稳定的问题。

随着精密加工的进步,注塑成形也越来越精密化,进入了讨论用倍率150倍以上的显微镜来判断毛刺去除这样的做法是否正确的时代。去除手段越来越少,需要人工去除的大毛刺也越来越少。

这种精密注塑成形部品种类多种多样,是一个远超内模成形市场的巨大市场。其中PPS的去毛刺,因注射流动性高且耐药性优良,直到现在为止都不得不用人工手工去除。即使是这种精密模具也会出现的微小毛刺的去除技术,曾经被一直在世界上寻求。

终于,以PPS为代表的精密注塑成形毛刺和加工毛刺的去除技术在本公司确立和实用化成功。现在,我们正积极地受理各种试验,推进共同增强装置的制造能力,并强化销售。

本公司去毛刺的基本原理,与超声波清洗基本相同。是将大量的精密成形品放入篮筐,直接放入水中并用强力超声波照射的方法。

因为精密注塑成形品大多即使放入水中也不能将空气排出,所以首先抽真空,再加上强力超声波,以生成的球状真空核真空空洞产生和消失形成的冲击力来去除毛刺。

被洗掉的毛刺被过滤器快速去除,因此没有再付着的担心。与以往本公司采用超声波去除金属毛刺不同,在塑料上无法使用可发生如此强力冲击力的真空空洞。塑料表面粗糙、起毛,根据不同情况甚至可能出现穿孔的情况。因此,我们开发了可稳定生成不会对塑料表面造成损伤而仅去除毛刺的真空空洞生成技术。

此技术可对应多种多样的塑料制品。

超声波去毛刺清洗的原理

作为气体高速移动的一个例子是燃气的爆炸。而微小真空核群生成和消失时发生高速移动的是密度高得多的液体。液体以每秒50-100m的速度移动(正向爆发),接着马上又向相反方向以每秒50-150m的速度移动(逆向爆发)。该现象以每秒20000次反复发生,无数的微小真空核群也同时这样反复的生成和消失。

在毛刺附近发生的微小真空核群(真空空洞)对毛刺产生每秒20000次以上的正负冲击力,用另一种说法即反复地推和拉。结果,细小的毛刺在一瞬间就被吹掉了。而那些因破碎而粘在本体上的毛刺,由于和正向力相比,逆向的即向外拉的的冲击力更强,因而被慢慢拉起来,在同样的反复的应力下,被破坏(折断)而去除。(有的技术者制作出利用空洞进行油污洗净的装置–微喷射装置,但只是利用了一个方向的冲击波,这只能进入污迹中而很难彻底清除。)

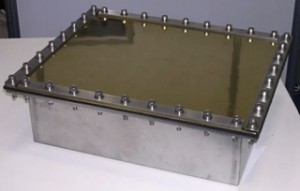

4800W 真空减压型超声波去毛刺洗净槽的上部 |

2400W 去毛刺用超声波发振情况 液体表面 |

去毛刺用真空空洞在振动板表面的发生情况 |

氮化钛表面涂覆 2400W去毛刺超声波振动子 |

|

去毛刺用真空空洞 高速摄影 1000分之1秒

|

超声波去毛刺装置的关键重点,是超声波振动子和洗净槽。

超声波振动子用来产生连续强力真空空洞,因而其自身也不断受到连续的强烈冲击。因此,在振动子表面采用50μ超硬镀铬,并进一步进行氮化钛涂覆(请参照照片)。否则,振动板在几个月时间内就会被破坏。

更容易被忽略的是洗净槽。与需要去除毛刺的清洗对象一样,洗净槽也受到强力空洞群的冲击。

如果正面承受的话,即使是SUS304、3mm板的洗净槽,其焊接部分也很容易损坏。因此,为了使冲击波、真空空洞不集中于清洗槽,真空空洞控制技术必须首先保证确实安全可靠的超声波清洗槽设计和制造。

[采用超声波进行去毛刺的注意点]

在采用超声波去毛刺洗净时,根据毛刺的大小、附着部位、清洗对象的形状不同,超声波的频率、发振方式也要变化。超声波振动子的大小应根据对象物的大小改变,分别对应。

此时,如果超声波的冲击力过强,会对清洗对象表面造成侵蚀,比如镜面的破坏。根据对象不同,也可能会引起产品破坏。

因此,应进行以下的对策。

超声波频率变更

- 25KHz~275KHz 同时多重波广域发振

复杂强固形状的毛刺去除,如PPS采用此频率数 - 50KHz~275KHZ 同时多重波广域发振

精密部品的毛刺去除,如电子产品、复合部品

超声波去毛刺实例画面

遗憾的是虽然有超过千件的事例,但因为都是客户的产品,登载于此的仅限于可公开的部分。

详细请阅览本公司公司网页的去毛刺画像集をご覧ください。

PPS超声波去毛刺 个数1次100~500个

|

|

|

|

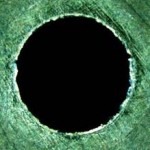

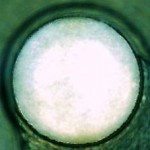

去毛刺前 ×100 |

去毛刺后×100 5分 |

||

超声波去毛刺和其他手段的比较

与其他主要的去毛刺手段比较来看。

超声波去毛刺具有很多其他方法不具备的特长。

- 对材质无限制。

金属·塑料·橡胶·陶瓷·玻璃及其复合材,虽然在难易度上有差别,但基本上任何材质均可对应。 - 不限形状,多方向发生的毛刺、内面公差孔等均可作为清洗对象。

- 清洗数量无限制。从一个到几万个,均可一次或连续处理。

- 无有害物产生,不使用危险品,只用水清洗。

- 不污染清洗物,在清洗的同时进行去毛刺。可进行精密清洗。

- 使用时,不需要特殊技术和技能。另外,易于实现自动化,管理容易。

- 最大的优点是,微小毛刺(μ级)可迅速、确实地去除。是今后精密加工唯一能对应的手段。

- 消耗品少,只有过滤器等,运营成本低。

- 关于设备的成本,目前不管采用何种方法,去毛刺后都需要精密超声波清洗。而超声波去毛刺清洗设备只需一次投入,因此从营业战略上说,与其他竞争手段相比,作为系统方案成本是非常低的。

- 干燥工序也可生产线化,污物的再附着少,最适合于精密部品加工机的处理。

- 因为具有以上优点,因此可设置在洁净室这样的环境中,不象其他的清洗手段需要隔离的专门去毛刺清洗室,管理成本亦可减低。